Hidroituango es por estos días no solo la sede de una nueva etapa contrarreloj para llegar a tiempo con otras dos unidades de generación de energía antes de 51 días, sino una especie de torre de Babel donde contratistas de varias especialidades y nacionalidades adelantan trabajos inéditos, porque si bien se habían hecho obras similares en plataformas petroleras y en redes de acueductos, no se habían efectuado a las profundidades ni en las dimensiones de la megacentral.

La demolición de unos tapones de concreto que cabrían completos en cualquier túnel de las autopistas 4G; la instalación a 60 metros de profundidad de unas compuertas que pesan 80 toneladas y que fueron traídas en el avión más grande del mundo desde Alemania y Croacia; conseguir en Malasia unas inyecciones de cemento especializado para sellar los tapones mecánicos luego de su instalación; y hasta contratar en Europa buzos de saturación experimentados, peleándose codo a codo con grandes petroleras por sus servicios, hacen que esta recta final para poner en operación otras dos unidades antes del 30 de noviembre sea una tarea de colosos.

Es que todo lo que ocurre en Hidroituango desde la emergencia de 2018 que lo tuvo al borde del nocaut es inédito en la historia de las centrales hidroeléctricas. Decían los holandeses de la empresa DCN Diving, los que lideran los trabajos subacuáticos, que es tan compleja la labor que están haciendo en el fondo del embalse que será un aporte al desarrollo de la ingeniería mundial.

En contexto: Vuelve y juega: chinos se quedan solos en licitación por Hidroituango, pese a ser oferta más cara y con menos experiencia

Aunque todos los pasos previos para poner en servicio las turbinas avanzan sobre el cronograma previsto, no hay margen de error en ninguna etapa. El gran cuello de botella está en los túneles de conducción, que son los que captan el agua del embalse y la llevan hasta las unidades de generación. Para entender la dificultad de los trabajos actuales hay que remontarse a la gran emergencia que vivió el proyecto en abril de 2018.

Al llenarse súbitamente el embalse, luego de que se derrumbara la galería auxiliar de desviación, no hubo posibilidad de dejar activo el túnel de conducción de agua hacia las turbinas 3 y 4. Entonces, fue instalado un enorme tapón de concreto, reforzado después, para que soportara la carga impuesta por el embalse.

Si ese tapón no era demolido, no se podría generar energía en esas dos unidades, aunque antes se requería instalar una compuerta mecánica en el exterior de las conducciones para poder realizar los trabajos civiles en seco.

Esos tapones mecánicos de más de 80 toneladas de peso cada uno —que es lo mismo que pesa un Boeing 737— fueron los que llegaron desde Croacia y Alemania en el avión Antonov en julio pasado, después de un viaje de 19.000 kilómetros con escalas en Irlanda, Islandia y Estados Unidos, antes de su destino final en Rionegro.

Luego las partes sin ensamblar fueron llevadas al proyecto en cinco camiones de carga camas baja desde el aeropuerto José María Córdova hasta la plazoleta de compuertas de Hidroituango. Allí fueron armadas e instaladas a 60 metros de profundidad, después de una operación milimétrica que más parecía el trabajo de relojeros suizos.

Personal que vino de Malasia estaba listo para tomar el relevo e inyectar después una especie de cemento epóxico para sellar el espacio restante entre el tapón y el túnel. Traer ese concreto epóxico y aplicarlo también fue un reto enorme porque había que traer equipos no solo de Malasia, sino de México, y pasar los largos controles en las aduanas.

Escuche aquí: La enrevesada historia de Hidroituango: la megacentral de los problemas

La inyección se hizo desde la superficie del embalse, pero como es un componente que se aplica muy caliente, se secaba en el camino. Después de varios ensayos, al fin se logró inyectarlo con éxito. Entre la instalación del tapón mecánico y la inyección del cemento pasaron unos 35 días.

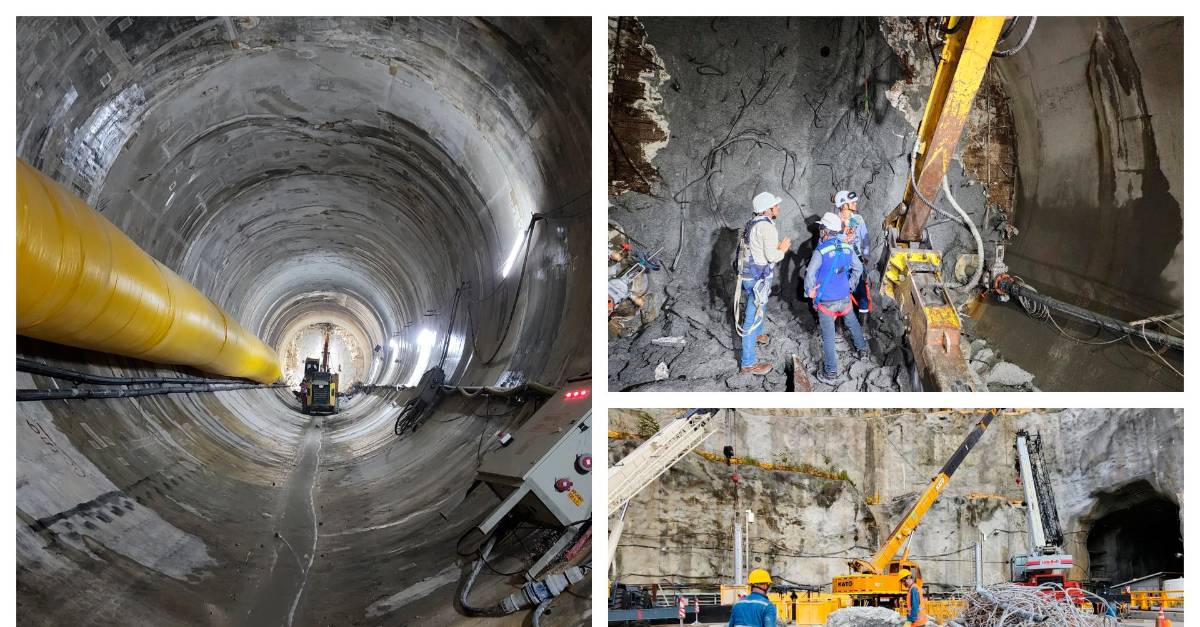

Después, como se si se tratara de una tarea de circuitos, estaban listos los operarios que iban a despresurizar el lapso de túnel que quedó entre el tapón de concreto y el tapón mecánico, porque quedaba allí agua con la presión del embalse. Mediante unas válvulas que se instalaron en el tapón de concreto se logró el drenaje y la despresurización. Ya había terreno asegurado para arrancar la demolición de los tapones de concreto con maquinaria. Se ingresaron unas retroexcavadoras que tienen un martillo grande para triturar el cemento del tapón. Si bien se estableció un plazo de 45 días para la demolición de todo el cemento, los rendimientos fueron cuatro veces superiores a los estimados y por eso los trabajos se culminaron hace 15 días cuando EPM anunció que había destruido el tapón de concreto del túnel de conducción tres. El mismo proceso se adelanta en la conducción 4.

Una vez demolido el tapón y extraídos todos los escombros, se comienza a llenar el túnel, con agua del embalse, entre la compuerta principal y el tapón mecánico. Ahí volverán a aparecer los buzos especializados, que se deben presurizar previamente para poder estar unos 25 días metidos en el embalse haciendo el retiro del tapón mecánico.

Conseguir los buzos en Europa fue otra odisea. Esta especialidad de buceo de saturación es peligrosa porque cuando salen a superficie después de tres, cuatro semanas sumergidos tienen restricciones para la cotidianidad. Lo primero es que no pueden montarse a un avión en los días siguientes porque pueden morir. Y lo otro es que después de bucear 28 días no pueden entrar a las profundidades antes de un mes. Acá viene la dificultad para contratarlos, porque usualmente las compañías petroleras o empresas especializadas les pagan ese tiempo que deben esperar para volver a sumergirse con el fin de tenerlos cautivos y que otra firma no los ocupe. Entonces la posibilidad de conseguirlos se reduce o es muy costoso.

Los buzos que lleguen a Hidroituango este mes deben quitar unos 94 tornillos de la compuerta mecánica, en turnos de 8 horas. Cuando suelten el tapón, lo engancharán en una grúa y así lo llevarán a la superficie. El último paso es la instalación de unas rejas coladeras para evitar que por la conducción se vayan palos, piedras o cualquier otro elemento extraño que llegue al embalse. Así las máquinas quedarán listas para empezar el llenado de la conducción y las pruebas dinámicas, se hacen unos pequeños giros con las máquinas para terminar las pruebas a tiempo y poder entrar en servicio antes del 30 de noviembre.

Será otra meta volante que Hidroituango le gane al tiempo, por fin habrá una recta hasta que la central ponga en funcionamiento sus restantes cuatro unidades de generación antes de 2027. A esta carrera todavía le faltan etapas.